Сегодня мы хотим представить вашему вниманию новую модель 3D-Принтера в нашей линейке продукции - Volgobot A3 PRO.

Разработка данного оборудования длилась долгие 9 месяцев, технические решения были доведены до совершенства, и сегодня мы рады показать вам первый образец «в железе».

Volgobot A3 PRO — это высокопроизводительный 3D-Принтер промышленного класса, рассчитанный на эффективную работу с любым из существующих на рынке 3D-Печати филаментов.

Оборудование спроектировано таким образом, чтобы его можно было

использовать для практических задач самого различного уровня. С помощью Volgobot A3 PRO вы сможете решать самые сложные технические задачи как в конструкторских бюро, так и на любых производствах.

Volgobot A3 PRO хорошо впишется в запросы промышленных предприятий, ремонтных цехов, конструкторских бюро, научно-исследовательских центров и центров прототипирования.

Перейдём к ключевым характеристикам модели.

Volgobot A3 PRO относится к числу продуктов нашей линейки с большими размерами рабочей области: 430х300х300/500 мм.

Максимальная температура рабочей платформы у Volgobot A3 PRO составляет 250°С, максимальная температура экструдеров - 500°С, максимальная температура камеры может достигать 200°С.

Хотим отметить, что благодаря высоким температурам камеры и стола, Volgobot A3 PRO способен без проблем печатать самыми тяжело поддающимися материалами с такой же лёгкостью, как и PLA или PET G.

Теперь познакомим вас с подробными характеристиками Volgobot A3 PRO.

Основные показатели.

Основной технологией 3D-Печати остаётся FFF/FDM.

Область печати - 420х300х300/500 мм.

Volgobot A3 PRO отлично подходит для печати габаритных моделей, которые подвергаются нагрузкам: кронштейны, поводки, рычаги, зубчатые колёса, и иные детали механизмов, машин, самолётов, ракет и т.д.

Минимальная толщина слоя при печати составляет 40 микрон [0.04 мм]. На данный момент такая толщина позволяет обеспечить наиболее высокое качество печати и прочность печатных изделий. Такой толщины слоя достаточно, чтобы получать высокое качество печати для моделей, которые имеют к этому высокое требование.

При работе с различными филаментами на данной модели, диаметр расходного материала должен быть 1.75+0.2 мм. Пластики с подобным диаметром представлены практически у всех производителей филаментов, поэтому проблем при подборе материала не возникнет.

Количество экструдеров у Volgobot A3 PRO варьируется от 2 до 1 при выборе комплектации в зависимости от целей использования оборудования. Вариативность выбора позволяет клиенту не переплачивать за опцию, при четком понимании отсутствия потребности в ней.

Максимальная температура экструдера составляет 275°С или 500°С.

Данные температурные показатели достаточны для работы со всеми видами филаментов.

Сопла используются сменные, с основными диаметрами от 0.2 до 1 мм в зависимости от филамента из которого изготавливается печатная модель.

Механика.

В Volgobot A3 PRO используется кинематика Core XY. На портале XY находится 4 рельсовых направляющих HIWIN и два привода: шаговые двигатели Nemo23, а на оси Z стоит один двигатель Nemo23, который приводит в движение 4 ШВП, с помощью ременной передачи. Использование шаговых двигателей Nemo 23 обусловлено тем, что они имеют намного больший крутящий момент. Масса управляемой конструкции значительная, поэтому для того, чтобы ёе двигать необходимы более мощные двигатели. Данные двигатели позволяют использовать большие по назначениям рывки и ускорения, что хорошо сказывается на качестве печати и, скорости работы оборудования.

Конструктивные особенности.

Силовая рама спроектирована таким образом, что позволяет юстировать механику уже собранного принтера. Можно корректировать углы между осями X и Y. Можно выставлять углы между направляющими Z к плоскости X и Y, избегая перекосов и искривлений рабочей области.

Значения дискретности перемещения осей у Volgobot A3 PRO стандартные для 3D Принтеров, а именно: по осям XY - 12.5 микрон, по оси Z - 1.25 микрон.

Данные показатели позволяют добиться высокой точности итогового изделия, при условии грамотного учета усадки материала. В одной из прошлых статей мы писали о том, как это делается. Говоря инженерным языком, на данном устройстве вполне можно изготавливать детали с точностью до 11 квалитета.

Система охлаждения термобарьера экструдеров жидкостная. Используется дистиллированная вода. Обосновано это тем, что в оборудовании с высокими температурами прогрева термокамеры, воздушное охлаждение не оправдывает себя. При воздушном охлаждении происходил бы перегрев термобарьеров от тепла термокамеры, что способствовало бы появлению пробок из печатаемого материала. Водяное охлаждение позволяет качественно решить данную проблему. Причём на одной и той же высокотемпературной головке с полированным металлическим титановым термобарьером можно печатать, как воском Wax3D, так и PLA, PC и PEEK, меняя, конечно же, при этом сопло.

Данное техническое решение отлажено многолетним производством нашей самой ходовой модели Volgobot A4 PRO. Причём стоит заметить, что между A4 PRO и A3 PRO используется максимальный уровень унификации деталей и узлов, что облегчает производство и обслуживание принтеров, если, например, у заказчика стоят разные 3D-Принтеры нашего производства.

Механизм подачи филамента тоже можно выбрать. Это либо оппозитные зубчатые колеса (на подобии Bondtech), либо примитивное зубчатое подающее колесо и прижимной валик. Выбор остается за клиентом и зависит от того, какими материалами будет вестись печать.

Также хотим обратить особое внимание на нововведение - на правой стенке принтера установлена интегрированная сушилка филамента.

Сушилка вмещает в себя 2 катушки филамента по 1 кг или одну на 2250 грамм. Постоянный подогрев до 70°С позволяет сушить самые гигроскопичные материалы, что на выходе значительно повышает качество распечатанного изделия.

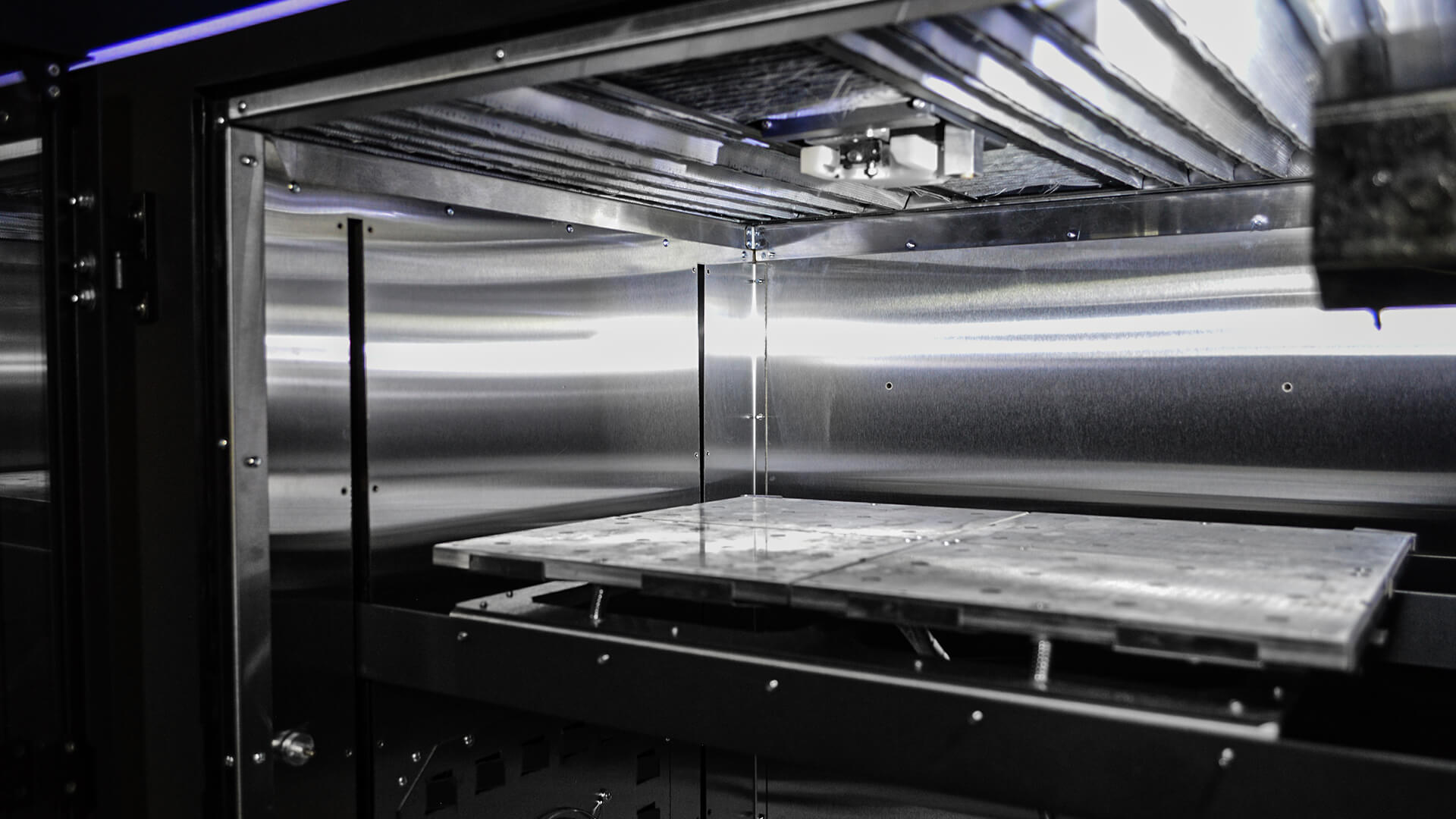

Рабочий стол и термокамера.

Рабочий стол в Volgobot A3 PRO представлен фрезерованной платформой с вмонтированными высокотемпературными магнитами, со сменными подложками из нержавеющей магнитной стали. Калибровка стола автоматическая. Осуществляется с помощью индукционного датчика, причём сам датчик теплоизолирован и имеет собственный блок охлаждения. Магниты позволяют легко ставить и снимать подложки, что способствует быстрой смене рабочей поверхности и продолжению печати фактически без остановки. Кроме того, так как подложки достаточно упругие, демонтаж распечатанной крупной модели не составит труда. Сам материал крайне устойчив к механическим повреждениям, что делает его практичнее в использовании чем стекло или различные плёнки, которые также можно устанавливать как рабочую поверхность стола.

Максимальная температура рабочего стола вариативна в зависимости от комплектации: 150 или 250°С. Такие температуры позволяют спокойно работать с большинством «капризных» материалов, а также добиваться самого высокого показателя адгезии, даже без использования высокотемпературных адгезивов. Однако пренебрегать их использованием мы не рекомендуем.

Наша особая гордость, это рабочая камера с принудительным подогревом. Максимальная температура для неё составляет 150/200°С в зависимости от пожеланий заказчика. Данное решение позволяет печатать любым материалом на температуре близкой к стеклованию, что позволяет избежать неравномерной усадки материала, а также положительно сказывается на межслоевой когезии. То есть проще говоря, деталь не отлипает, не деформируется и не лопается во время печати. После печати важно также её правильно охладить, иначе, при резком охлаждении, деталь может сильно покоробить, поэтому в конечном G-code можно задать цикл охлаждения.

Внешний вид.

Корпус 3D-Принтера выполнен из листовой гнутой стали. Такое решение обеспечивает 3D-Принтеру не только красивый внешний вид, но и практичность с долговечностью.

Электроника, ПО и взаимодействие.

При создании данного продукта мы руководствовались принципом простоты и практичности. На борту 3D принтера стоит 32 битный контроллер STM с платой производства BigTreeTech, прошивка - наиболее распространенная: Marlin.

Управление осуществляется с помощью сенсорного экрана или самого простого дисплея с механическим маховиком. Сенсорные экраны представлены в диагоналях 3.5", 4.3", 5" или 7". Также имеется версия с электроникой от DUET.

Volgobot A3 PRO совместим с большинством популярных слайсеров: Cura, SimplyFy, KISSlicer, Slic3r. Выбирайте в соответствии со своими вкусами и привычками.

Основное расширение принимаемых файлов остается тем же - .gcode.

Интерфейсы подключения представлены USB, SD HC, Wi-Fi.

Материалы для печати.

Wax3D, ABS, PLA, HIPS, PVA, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX, ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPER, SOFT, PRO-FLEX, TOTAL PRO, TERMAX, NYLON, PEEK, TPUD70, TPUA85, ULTEM, POK.

Выбор максимально обширный, чтобы можно было решить любую задачу.

Габариты и вес.

Размеры принтера - 1165x635x980 мм

Масса нетто - 170 кг

Работа в электросетях - 220В±15% 50Гц

Пиковая мощность - 6000 Вт

Срок гарантии: 24 месяца

Хотим отметить, что в в стоимость приобретаемого оборудования входят очные пуско-наладочные работы. К каждому принтеру Volgobot A3 PRO в комплекте предлагается выезд специалиста помощь с пуском и наладкой оборудования, а также помощь в наладке технологического процесса, в котором будет участвовать оборудование нашей компании.

Подход к качеству.

Одна из проблем 3D-Печати на данный момент заключается в том, что сама технология и уровень технологической готовности в целом по рынку остаётся на «кустарном» уровне. Но с каждым годом, по мере роста рынка, ситуация меняется и можно отметить тренд по все большей индустриализации компаний и стартапов.

Одним из самых важных критериев является качество продукции, для нас критически важно, чтобы клиент получал только исправное и надежное оборудование, поэтому наша компания использует ряд систем и принципов, минимизирующих возникновение проблем.

Во-первых, в Volgobot внедрена система контроля качества готовой продукции с определённым количеством ответственных лиц. Любой принтер тщательно тестируется перед отправкой. Система работает по принципу поощрений за найденные в итоговой единице оборудования недочеты.

Во-вторых, помимо итогового контроля собранной и отлаженной единицы оборудования, налажена система ОТК по отслеживанию дефектов узлов принтера и деталей, из которых состоят сами узлы. Эта система контроля не пропускает детали, не соответствующие нормативным документам. Примерами могут быть плохо обработанные детали, узлы с плохой затяжкой винтов, плохо обжатые наконечники проводов или листовые детали с неверным углом гиба.

В-третьих, мы стараемся максимально использовать любую обратную связь. Проблемы, которые могут быть обнаружены при эксплуатации заказчиком берутся под контроль, анализируются и устраняются с помощью новых решений на всех последующих образцах.

В-четвертых, в компании работает система предложений. Любой участник команды имеет возможность внести и вносит хорошие идеи, которые при первой же возможности внедряются в процесс.

Благодаря этому мы можем ответственно говорить о том, что качество производимой нами продукции с каждым месяцем неуклонно растёт.

Бизнес-модель

Как можно было понять из статьи, мы предлагаем клиентам различные опции.

Каждая единица техники собирается и комплектуется индивидуально под конкретного заказчика. Благодаря такому подходу мы можем «заточить» оборудование под конкретный случай и сделать так, чтобы клиент не переплачивал за то, что не будет использовать.

Также, мы часто практикуем разработку опций и узлов под конкретную задачу. Однако из-за этого теряется скорость поставки, по сравнению с нашими коллегами, работающими под склад. В среднем она достигает 2 месяцев.

Примеры печати

Здесь мы не будем ничего объяснять - качество печати на Volgobot A3 PRO говорит само за себя.